Otras formas de impresión y acabados

Son diversos los soportes, materiales y acabados que podemos obtener para un trabaja en particular.

Las opciones, casi ilimitadas, para cualquier tipo de trabajo en el diseño gráfico. Podemos entregar trabajos por medio de:

Impresión:

el proceso y resultado de reproducir textos e imágenes, generalmente con tinta sobre papel. Es posible imprimir sobre gran diversidad de materiales, siendo necesario utilizar diferentes sistemas de impresión en cada caso. Se puede realizar de forma doméstica, artesanal, comercial o industrial a gran escala, y es una parte esencial de la edición de libros y toda clase de publicaciones impresas. Las nuevas técnicas de impresión en 3D ofrecen nuevas aplicaciones en diversos campos.

Se entiende por impresión digital a toda aquella en que se imprime directamente en papel (ya sea por inyección, láser u otro procedimiento) desde un archivo informático, en contraposición a los otros sistemas (tipografía, offset...), que utilizan, por ejemplo, planchas metálicas. Es actualmente el sistema más habitual en pequeña tirada.

Inyección de tinta: habitual en impresión doméstica y de pequeña tirada, por su bajo coste.

Impresora láser: común en documentos de oficina, la impresión por láser permite más velocidad que la de inyección.

Sublimación:

La impresora de sublimación es aquella que utiliza calor para transferir la tinta al medio a partir de una cinta con tinta de cuatro colores CMYK («Cyan, Magenta, Yellow», "Cian, Magenta, Amarillo, Negro").

Están pensadas para aplicaciones de color de alta calidad, como la fotografía profesional, y no son recomendables para textos.

A pesar de haber empezado en el ámbito del revelado profesional están empezando a dirigirse modelos hacia el ámbito doméstico.

Las impresoras de sublimación utilizan una cinta que contiene los cuatro colores CMYK repartidos a lo largo de la cinta por franjas.

Se imprimen los colores de uno en uno en la zona deseada mediante la aplicación de calor.

El resultado de una impresión por sublimación es de una calidad muy alta. Esto es a costa de incrementar los costes por copia, ya que el uso de tinta hace subir el precio, y de reducir algo la velocidad de impresión en comparación con la impresora láser o la impresora de inyección de tinta.

Realmente aunque la filosofía de impresión es similar a la de los procesos de cuatricromía (CMYK) generalmente este tipo de impresoras sustituyen el color K por un barniz protector que atenúa los colores de la fotografía.

Como resultado este tipo de impresiones producen imágenes de "alta calidad" ya que no utilizan ningún tipo de trama. El inconveniente generalizado de este tipo de dispositivos es la ligera pérdida de enfoque en el resultado final.

También los modelos más básicos tienden a subir el contraste y a producir ciertos dominantes fríos.

Realmente aunque la filosofía de impresión es similar a la de los procesos de cuatricromía (CMYK) generalmente este tipo de impresoras sustituyen el color K por un barniz protector que atenúa los colores de la fotografía.

Como resultado este tipo de impresiones producen imágenes de "alta calidad" ya que no utilizan ningún tipo de trama. El inconveniente generalizado de este tipo de dispositivos es la ligera pérdida de enfoque en el resultado final.

También los modelos más básicos tienden a subir el contraste y a producir ciertos dominantes fríos.

SandBlast:

Sandblast significa "chorro de arena" ó "arenado" y consiste en un sistema de lanzamiento de materiales abrasivos con aire a presión ocasionando cambios sobre cualquier superficie rígida, como por ejemplo: el vidrio, mármol, losa, loseta, azulejo, acrílico, madera, acero al carbón e inoxidable, fierro, cerámica, aluminio, bronce, cobre, concreto, etc.

Usos y aplicaciones

El SAND BLAST es utilizado por cualquier segmento de la industria sin importar el giro. Estas son algunas recomendaciones para usos y aplicaciones del Sand Blast:

Realizar trabajos artísticos sobre diferentes superficies.

Grabar artículos promocionales (tazas, vasos, ceniceros, etc.) .

Grabar artículos promocionales (tazas, vasos, ceniceros, etc.) .

Esmerilar vidrio y acrílico.

Quitar pintura y otros acabados .

Pulir materiales opacos.

Matizar metales no ferrosos

Preparar superficies a pintar ó recubrir.

Limpiar moldes permanentes para fundición.

Avejentar la madera.

Retirar impurezas de soldadura.

Renovar partes para maquinaria, equipo y engranes.

Remover placas de concreto.

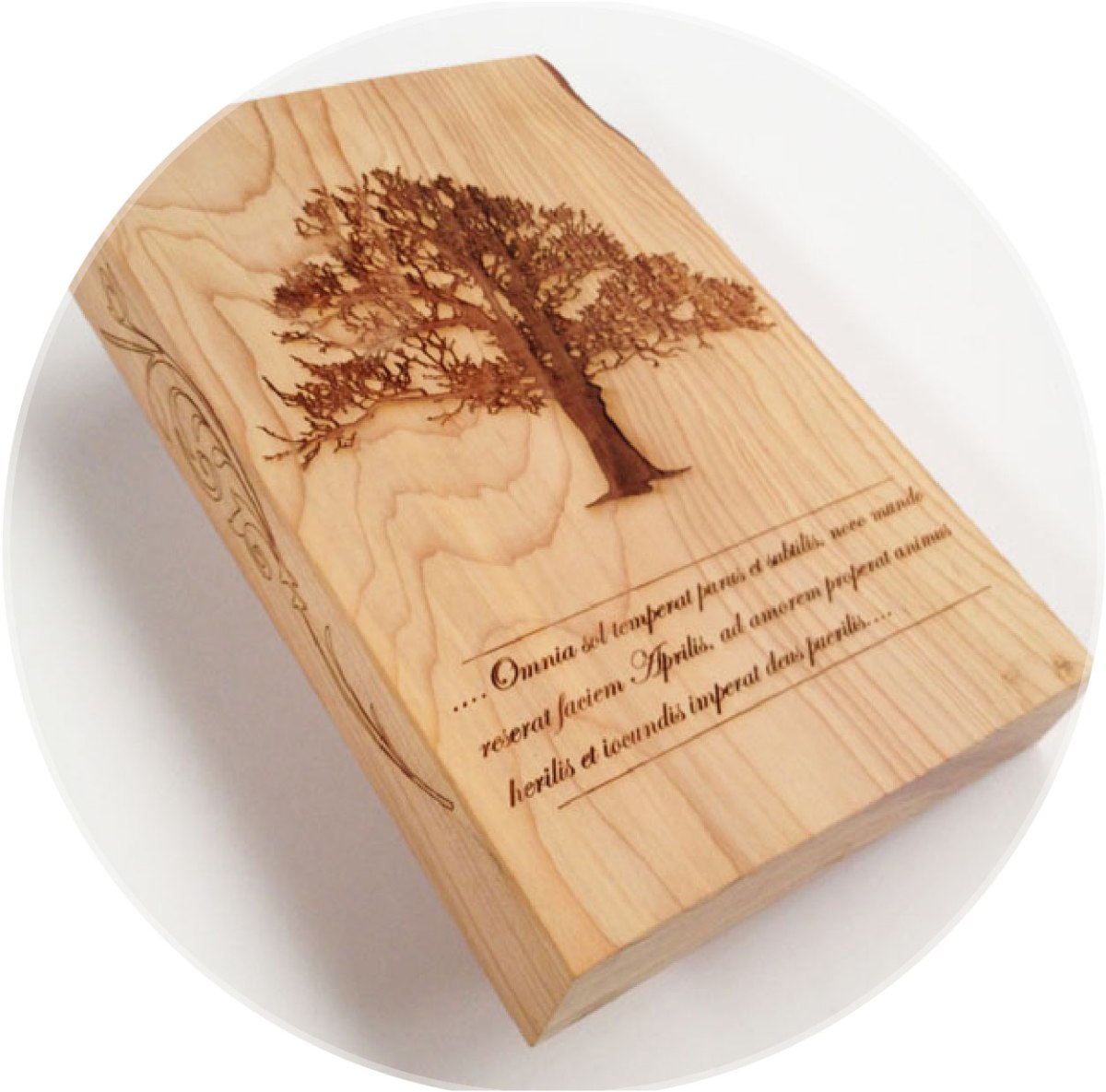

Grabado Láser.

Durante el proceso de grabado láser, el rayo láser impacta el material, exponiéndolo a una gran cantidad de calor. Dependiendo del tiempo de exposición, el color del material cambia y crea un contraste, o bien, el material se evapora o se quema. El grabado láser resultante es permanente y muy resistente a la abrasión.

El grabado láser es tan sencillo como imprimir. Primero, cree el diseño que desea grabar en su software de diseño gráfico. Luego, utilice el driver de impresión que viene con su equipo para enviar el gráfico al láser. Al presionar el botón, su material seleccionado es grabado o cortado con láser, de acuerdo a las configuraciones guardadas.

Este, funciona en cualquier soporte, como Metal, Acrílico y Madera.

ACABADOS.

Laminado (Plastificado)

En frío se utiliza un auto-adhesivo sensible a la presión, mientras que con calor utiliza un adhesivo que se activa por medio del calor.

Si bien todos los papeles y films pueden ser plastificados, la plastificación en caliente es más económica que la fría. Se recomienda en frio cuando su uso en caliente puede causar un daño al soporte o al material a plastificar.

Si bien ambos procesos de plastificado requieren un poco de calor, en la plastificación en caliente se utiliza una temperatura de entre 75 y 130°C, mientras que en frío los rodillos alcanzan un máximo de 50°C. Si el plastificado se aplica sin calor, se corre el riesgo de que salgan arrugas, burbujas de aire y motas en el resultado final.

El rodillo de plastificado se utiliza para calentar y dirigir la película a aplicar hacia el pliego de papel; una de las caras del film se barniza con adhesivo, por lo que el rodillo aplica presión para asegurarse de que sean plasmados correctamente en el papel. Los films activados mediante calor necesitan menos presión que los que se aplican en frío; en la plastificación en caliente, el rodillo de arrastre asegura la alta tensión del film y previene las ondulaciones del papel.

La única diferencia que hay entre laminado caliente y plastificado, es el grosor del material plástico. El laminado es de aprox. 50 micras y el plastificado es de 100 a 200 micras. (1 micra = 1 milésima de mm), por lo que el plastificado es mucha más rígido.

El laminado es un proceso que se hace mediante una capa fina de plástico con adhesivo y, normalmente, en frío; además, sólo protege, por un lado. Por el contrario, el proceso de plastificado trabaja con plástico de mayor grosor y adhiere las capas por calor. Además, protege ambas caras del documento.

Tanto una máquina laminadora, como una máquina plastificadora es capaz de trabajar con casi todo tipo de papel. Aunque no todos los modelos admiten todos los formatos.

Si bien todos los papeles y films pueden ser plastificados, la plastificación en caliente es más económica que la fría. Se recomienda en frio cuando su uso en caliente puede causar un daño al soporte o al material a plastificar.

Si bien ambos procesos de plastificado requieren un poco de calor, en la plastificación en caliente se utiliza una temperatura de entre 75 y 130°C, mientras que en frío los rodillos alcanzan un máximo de 50°C. Si el plastificado se aplica sin calor, se corre el riesgo de que salgan arrugas, burbujas de aire y motas en el resultado final.

El rodillo de plastificado se utiliza para calentar y dirigir la película a aplicar hacia el pliego de papel; una de las caras del film se barniza con adhesivo, por lo que el rodillo aplica presión para asegurarse de que sean plasmados correctamente en el papel. Los films activados mediante calor necesitan menos presión que los que se aplican en frío; en la plastificación en caliente, el rodillo de arrastre asegura la alta tensión del film y previene las ondulaciones del papel.

La única diferencia que hay entre laminado caliente y plastificado, es el grosor del material plástico. El laminado es de aprox. 50 micras y el plastificado es de 100 a 200 micras. (1 micra = 1 milésima de mm), por lo que el plastificado es mucha más rígido.

El laminado es un proceso que se hace mediante una capa fina de plástico con adhesivo y, normalmente, en frío; además, sólo protege, por un lado. Por el contrario, el proceso de plastificado trabaja con plástico de mayor grosor y adhiere las capas por calor. Además, protege ambas caras del documento.

Tanto una máquina laminadora, como una máquina plastificadora es capaz de trabajar con casi todo tipo de papel. Aunque no todos los modelos admiten todos los formatos.

Una máquina laminadora utiliza películas finas de plastificación en frío. Es perfecta para proteger carteles, señales montadas en tableros estándar e, incluso, presentaciones retroiluminadas, gráficos para el suelo o pegatinas para ventanas…Actúa de elemento protector frente a la humedad, el polvo, los agentes químicos o la luz solar directa.

En cuanto a las máquinas plastificadoras, como hemos comentado, son máquinas que funcionan por calor. Existen plastificadoras de tamaño reducido, perfectas para uso en oficinas, despachos u organizaciones que no requieran gran volumen de plastificado. También modelos de gran formato, para proteger cartelería y otro tipo de documentos de grandes dimensiones.

La plastificación se efectúa por los dos lados del documento e implica la aplicación de calor. La película de plástico que usa es más gruesa y rígida que en el método anterior

En cuanto a las máquinas plastificadoras, como hemos comentado, son máquinas que funcionan por calor. Existen plastificadoras de tamaño reducido, perfectas para uso en oficinas, despachos u organizaciones que no requieran gran volumen de plastificado. También modelos de gran formato, para proteger cartelería y otro tipo de documentos de grandes dimensiones.

La plastificación se efectúa por los dos lados del documento e implica la aplicación de calor. La película de plástico que usa es más gruesa y rígida que en el método anterior

Encapsulado.

El encapsulado de poliéster es el método de plastificado protector más utilizado en la industria gráfica.

Se usa para la protección de las impresiones en papel que precisan de un engruesamiento que les dote de rigidez y textura en aquellos casos donde se precise. También proveen al material del la resistencia necesaria ante los arañazos y los desgarros.Encapsuladora para poliéster

El poliéster es un material plástico derivado del petróleo que en su presentación como polímero termoplástico (PET) forma parte de los materiales con los que se producen muchos productos de la industria general, como botellas o hilos de costura entre otros.

El proceso de utilización en la industria gráfica consiste en colocar la impresión de papel entre dos láminas de diverso micraje del poliéster a las que se le somete a calor y presión pasándolas por una encapsuladora dotada de rodillos de montaje.

La gráfica colocada entre ambas láminas de poliéster pasará entre los rodillos a una temperatura de 90 grados Celsius y una gran presión, lo que conseguirá que el material de encapsulado se funda quedando la gráfica protegida en su interior.

Los acabados del poliéster pueden ser mate o brillo, según se precise y también es posible seleccionar el plastificado trasero pudiendo ser opaco para evitar que la luz que llegue desde la parte trasera de la impresión transparente o genere sombras que estropeen la terminación del trabajo.

Barníz a registro

Uno de los acabados más buscados por ser un detalle que hace especial a un impreso es el barniz a registro (también llamado barniz selectivo o barniz en reserva).

El barniz a registro es una capa transparente brillante que se aplica solo en las zonas que quieras resaltar por un sistema de impresión conocido como serigrafía. Este barniz logra hacer que el contenido debajo de ella resalte del resto de la impresión, otorgando una apariencia más brillante a los colores y una textura de relieve. Así se obtiene un acabado elegante y atractivo ya que lo hace rico al tacto y a los ojos.

Barniz UV y Barniz de máquina

El barnizado resalta y protege contra la degradación nuestro material.

El proceso del barnizado UV consiste en un compuesto líquido que es aplicado directamente sobre el papel y es secado muy rápido con un tratamiento de luz ultravioleta ( UV ). Alto brillo, gran color y un efecto mate son los elementos distintivos de este barnizado.

Cualquier material de impresión puede tener este acabado, aunque suele funcionar mejor en un papel grueso. Ejemplos de trabajos en los que el acabado es perfecto sería para folletos promocionales, tarjetas de presentación, tapas de catálogos, de libros.

Las ventajas que obtenemos mas importantes; un mayor brillo, resistencia al agua, grasa, suciedad y mayor durabilidad del material, aun precio muy asequible.

El Barniz de máquina consiste en la aplicación de una fina capa, prácticamente imperceptible, que sella la tinta sin influir notoriamente en el aspecto visual. Es recomendable en papeles estucados para piezas con grandes fondos. Lo desaconsejamos en papeles naturales pues lo absorbe la celulosa del papel.

Comentarios

Publicar un comentario